Há poucos anos, por volta de 2011, o governo Alemão encomendou a um grupo de consultores e pesquisadores um trabalho que definisse quais seriam os conceitos e comportamentos que manteriam o setor industrial germânico no expoente tecnológico e em linha com a realidade digital do mundo exponencial em que vivemos. Neste trabalho houve a primeira menção ao termo Indústria 4.0, referindo-se a 4a Revolução Industrial.

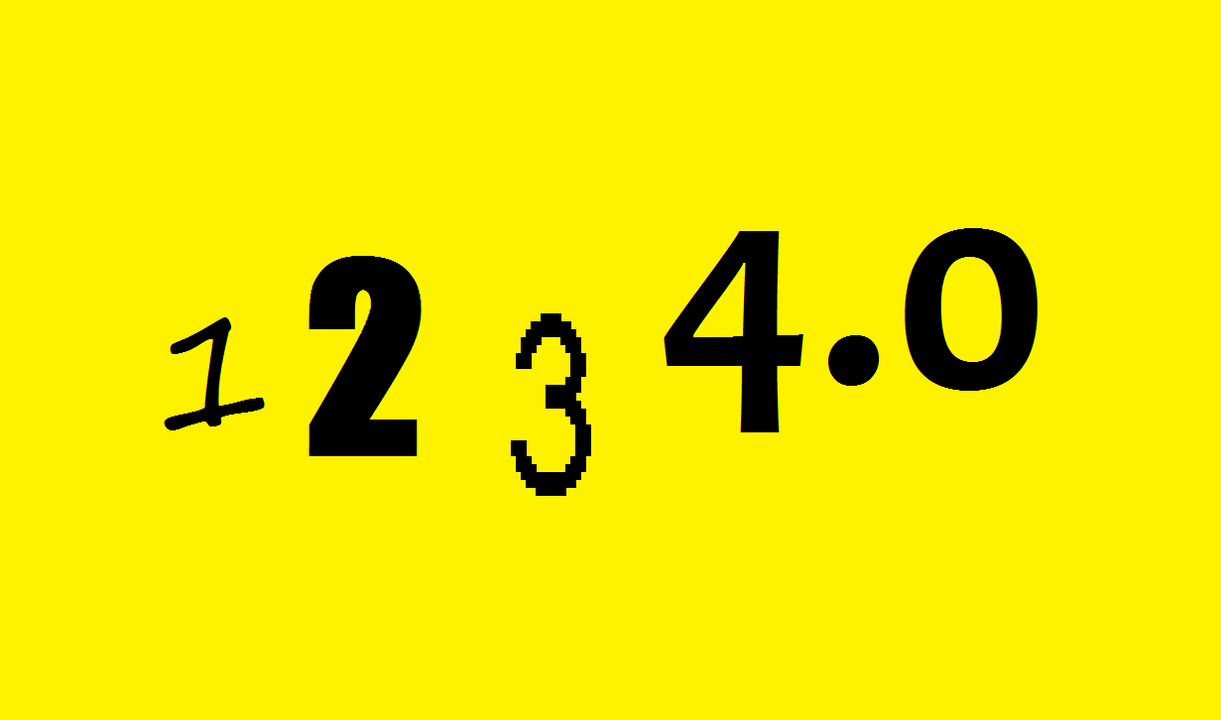

Mas afinal, se a nova indústria é a 4.0, quais foram as anteriores?

A primeira Revolução Industrial (1760-1840) é caracterizada pelo emprego de máquinas em lugar à manufatura artesanal, uso de vapor d'água como força matriz e de carvão como combustível, em lugar a madeira.

A segunda Revolução Industrial (1850-1870) está relacionada à substituição do vapor pela energia elétrica, que trouxe maior capacidade ao maquinário, adicionado ao amadurecimento de processos e dando início aos tempos de produção em massa.

A terceira Revolução Industrial (1950-1970) caracteriza-se pela transição de maquinário analógico para o digital. Linhas de produção passam a ser programáveis e cada vez mais automatizadas.

A Quarta Revolução Industrial em si retrata a evolução das linhas industriais digitais independentes para as fábricas conectadas, cyber-físicas, ideologicamente autônomas e com todas as suas possibilidades.

Uma analogia possível seria comparar a Indústria 3.0 com a Web 1.0, tempos da internet em que os sites tinham uma linguagem de revista eletrônica, estanque e sem interações com o público. A Indústria 4.0 estaria em linha com a Web 2.0 que vivemos hoje, com sites interativos, com redes sociais, aplicativos rodando em dispositivos móveis inteligentes e APIs, onde todo mundo fala ou pode falar entre si, sincronamente ou não.

"A Quarta Revolução Industrial em si retrata a evolução das linhas industriais digitais independentes para as fábricas conectadas, cyber-físicas, ideologicamente autônomas e com todas as suas possibilidades."

A visão da Indústria 4.0 está pautada na intercomunicação em rede entre os equipamentos (M2M, CSP, Cyber-Physical) que compõe as linhas de produção e sua infinidade de oportunidades. O refino e disponibilidade das informações em tempo real traz maior controle; permite ações preditivas reduzindo drasticamente períodos de indisponibilidade e custos operacionais, aumentando a eficiência e capacidade de produção.

Em casos extremos fábricas podem ser controladas à distância, como o caso da LEGO. Centrais de Controle e integração com sistemas de negócios proporcionam maior agilidade no tempo de resposta ao mercado, em constante mudança e incrível customização para o cliente final. Tomadas de decisão podem ser feitas mais rapidamente, com maior assertividade e precisão, ajustes podem ser feitos automaticamente pelos equipamentos em rede, sem intervenção humana.

Tudo isso é possível hoje. O emprego das tecnologias corretas e interconectadas pode trazer para realidade a visão dos filmes sobre o futuro. Soluções de MES (Manufacturing Execution System) são a Digitalização de parte dos processos de controle das manufaturas. Supervisórios, baseados em IoT (Internet das Coisas) possibilitam a coleta, em tempo real, de uma infinidade de indicadores das linhas de produção de forma muito mais fácil e rápida.

Mas historiar e processar esses dados, para análises futuras e descobertas (Analytics, Inteligencia Artificial e Machine Learning) demandaria uma capacidade incrível de Processamento e Storage, diante do volume monstruoso de dados (Big Data). Neste cenário, entram em cena as soluções em nuvem (Cloud Computing), entregando escala computacional por demanda e integrações nativas.

Então, diante de toda evolução e recursos disponíveis hoje, sua indústria é 4.0?

Hit Go to Search or X to close